現地レポート2018.04.23

広葉樹合板ができるまで (その2 合板編)

前回コラムで「広葉樹合板ができるまで その1(単板編)」につづいて、仕上がった単板を合板へと加工する工程へと移ります。

※前回コラムはこちら

ご紹介した滝澤ベニヤさんは元々は単板のみのメーカーさんでしたが、その後合板工場(旭川市)も保有され自社で一貫製造できる体制になっています。

さて、本社工場(芦別市)で生産された単板は旭川工場に輸送され、こちらで合板への仕上げれらていきます。

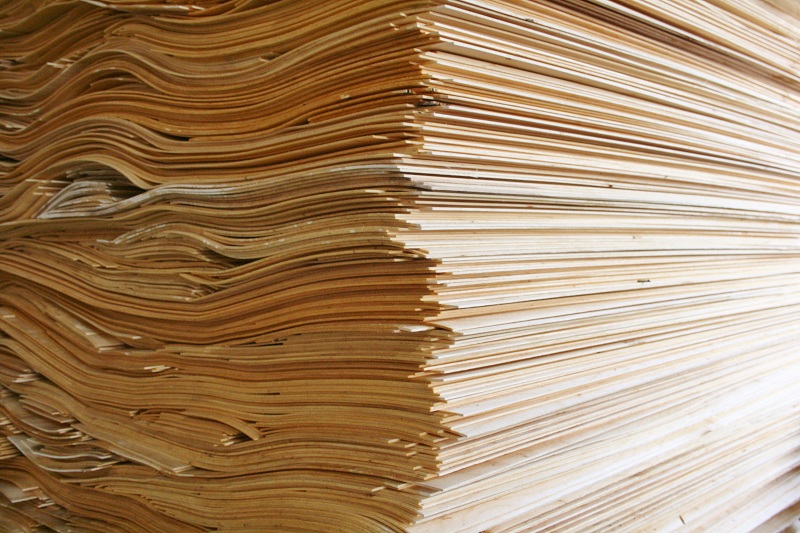

素材になる単板(通常の単板よりかなり厚く、2㎜前後あります)

単板の色あいなどを確認しながら、1枚ずつ貼りつけ作業。

大判サイズになった単板の両面に接着剤をつけ、層になるよう重ね合わせ。

(※接着剤は、ホルマリンなどのVOC対象物質が含まれないものを使用)

その後、コールドプレス⇒検品・補修(ここが大切!)⇒ホットプレス⇒耳カット⇒サンダー仕上げ⇒検品

という流れで一気に進みます。

プレス前の状態

重ねてプレス

途中工程割愛してますが、以下のように表面も綺麗な合板に仕上がります。

滝澤ベニヤさんの製品は、途中工程で細かい検品チェックが繰り返され、必要に応じて補修作業がなされます。

結果、表面のみならず木口面(断面)の仕上がりが非常に綺麗で、

本来であれば木口部分に無垢材やテープなどを貼るところを、そのまま断面をデザインとして使える素材にされています。

素材自体の仕上がりのみならず、塗装適正も高く、厚みも3~30㎜まで

幅広くラインナップされているので、家具や店舗什器、木工品やノベルティなど様々な用途で活躍しています。

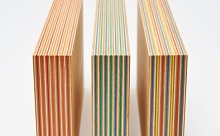

ちなみに、滝澤ベニヤさんとっておきのアイテムがこちら。

積層時に色紙を使ったペーパーウッド!!

いよいよ芸術品です(*_*)

アイデアもすごいですけど、製品にしてしまう技術にも惚れ惚れしてしまいますね。