現地レポート2018.04.23

広葉樹合板ができるまで(その1 単板編)

国内における合板というと、杉やカラマツなどを材料とした「針葉樹合板」が代表的で、

構造用合板などとして国産材の利用拡大にも大きく貢献しています。

一方で、国産広葉樹の合板ってちょっと馴染みが少ないかもしれないですね。

北海道には広葉樹専門の単板・合板メーカーが6社ほどあるそうで、

今回、その1社である滝澤ベニヤさんを訪問してきました。

滝澤ベニヤさんは、道産材であるシナやシラカバなどを材料に、

原木からロータリーレースで単板を製造し、その後合板加工までを手掛けています。

今回、その製造現場にお邪魔して、製品になるまでの過程を見学させていただきました。

【単板の製造】

原材料になるシナ、シラカバ、メジロカバなどの原木が土場に集積されます。

このあと、単板になっていくのですが、まずはグツグツと煮沸処理されて、バーカーで樹皮を剥いていきます。

樹皮が剥かれた状態

はい、早速見せ場です。

ロータリーレースといって、分かりやすくいうと大根のかつら向きを高速で行うイメージ。

これでコンマ数ミリの精度を出せるのがスゴイ!!

スライスされている様子を上から撮影。

節がほとんどない綺麗なシートが仕上がっていきます。

こちらは、スライスし終わった丸太。

このあと、チップにされて製紙用原料として出荷されます。

そのまま杭などに使えるような気もしますが、品質的にちょっと難しいそうです。

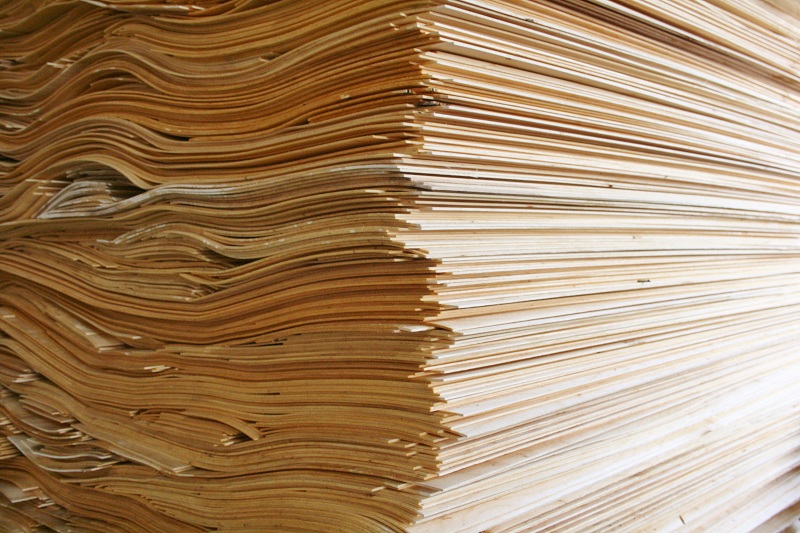

さて、スライスされたシートは、クリッパーという単板の断裁機械でカットされ、(目視で不良部位ははじかれていきます)

その後、大きなドライヤーに流れて乾燥されていきます。(食品工場のよう、、)

その後、工場スタッフによる検品と仕分けがなされ、単板の完成です。

これ自体も製品として出荷されますが、多くは自社工場内で合板製品への加工されていきます。

最新設備で大量生産というスタイルではないのですが、各工程の中で、検品が徹底されていました。

ベニヤ板や合板と聞くと、品質があまり重視されない印象があるのですが、滝澤ベニヤさんの製品は化粧材としても重宝される合板に仕上がっていきます。

合板になる工程は、次回の紹介になりますが、やはりいい製品を作るには様々な努力や工夫があるんだと勉強になりました。

合板工程のコラムはこちら

滝澤ベニヤさんについてはコチラ

https://wood-kiba.com/timber/takizawabeniya/